一、钢铁行业数字化转型的核心需求

钢铁生产过程中,信息孤岛、资源调配滞后、质量追溯困难等问题长期存在。例如,原料库存与生产计划脱节可能导致生产延误,设备运行状态缺乏实时监控会增加故障风险,而订单交付周期的波动则影响客户满意度。这些问题的根源在于传统管理模式难以应对复杂的数据交互需求。

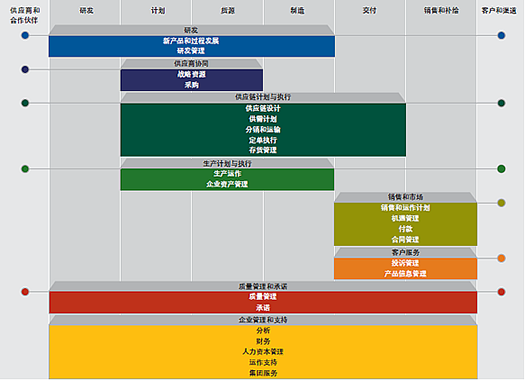

二、SAP ERP系统功能与行业场景的结合

1. 生产计划与排程优化

钢铁生产涉及炼钢、轧制、切割等多个工序,各环节的衔接直接影响整体效率。SAP ERP系统通过销售与运作计划(S&OP)模块,将市场需求预测与生产资源能力动态匹配。例如,系统可根据历史订单数据、原材料库存和设备状态,自动生成生产排程,避免因设备故障或原料短缺导致的生产延误。

此外,系统支持订单分解与组批逻辑。以无缝钢管生产为例,系统可将客户订单的规格参数(如外径、壁厚、长度等)拆解为可执行的生产指令,并根据工艺相似性将多个订单合并生产,降低切换成本。

2. 质量管理与追溯体系

钢铁产品的质量受原材料、工艺参数、设备状态等多因素影响。SAP ERP系统通过质量管理(QM)模块,实现从原料入库到成品出库的全流程质量监控。例如,系统可记录每一批次原料的检测报告、供应商信息,并在生产过程中实时采集温度、压力等工艺参数,与标准值进行对比,自动触发异常报警。

3. 成本核算与供应链协同

钢铁行业的成本管理涉及原材料采购、能源消耗、人工费用等多个维度。SAP ERP系统通过物料成本核算功能,实现成本的精细化管控。例如,系统可按工序分摊能耗成本,分析不同生产线的单位能耗差异,帮助企业优化设备运行策略。

在供应链管理方面,系统通过采购管理模块和供应商协同平台,实现与供应商的实时数据交互。例如,系统可自动推送采购订单至供应商系统,同步更新交期和价格信息,减少人工沟通误差。

4. 设备维护与能耗管理

钢铁生产设备复杂且运行强度高,设备故障可能导致严重的生产中断。SAP ERP系统通过预防性维护计划,根据设备运行时长、故障历史等数据,自动生成保养任务单,提前储备备件,降低非计划停机时间。例如,某企业通过系统将设备故障率降低了15%,维护成本减少了20%。

同时,系统集成能耗监控模块,实时采集电表、水表等数据,关联生产订单计算单位产品的能耗成本。企业可通过数据分析优化设备开机时间,例如在电力低谷期安排高能耗工序,从而降低整体运营成本。

5. 数据驱动的决策支持

SAP ERP系统通过报表与分析模块,为企业管理层提供多维度的数据支持。例如,系统可生成月度成本分析报告,对比实际支出与预算值,帮助识别异常费用;通过销售订单与库存周转率的关联分析,辅助制定更科学的库存策略。

或拨打宁波优德普免费咨询热线:400-8045-500

SAP系统功能强大、结构复杂,如何快速实施落地,离不开一支经验丰富的本地实施服务团队。在华东区域,优德普UDP凭借专业的SAP实施能力、深厚的行业洞察和强大的本地服务能力,成为值得信赖的SAP ERP实施伙伴。

优德云多年专注于SAP系统的本地化实施与落地服务,聚焦制造业在财务、供应链、生产、仓储等方面的核心管理需求。通过对SAP Business One、SAP S/4HANA Cloud等产品的深入理解与二次开发能力,优德云为浙江本地中小制造企业提供了丰富的项目实践与行业解决方案。