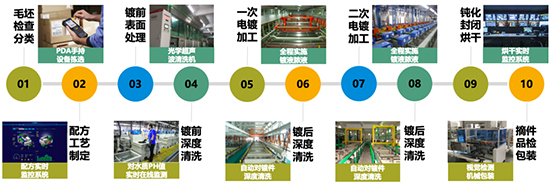

一、生产流程管理:从计划到执行的闭环控制

1. 生产计划的动态调整

系统根据订单需求自动生成生产计划,并结合设备状态、人员配置等资源信息进行优化排产。例如,当某条生产线因设备检修需暂停时,系统会自动将任务分配至其他可用产线,减少等待时间。

2. 工艺参数的标准化记录

电镀工艺涉及电流、温度、溶液浓度等关键参数,系统通过预设模板将操作步骤固化,操作人员只需按系统提示执行即可。每一步操作数据实时上传,便于后续分析与追溯。

3. 进度可视化与问题定位

通过看板功能,管理人员可实时查看各工序的完成状态。例如,某企业在烘干环节发现效率下降后,系统提供的历史数据对比帮助其快速定位为设备老化问题,并触发维护流程。

二、物料管理:从采购到使用的全链路追踪

1. 多品类物料分类管理

针对电镀行业化学品、金属盐等特殊物料,系统支持按属性(如危险品等级、存储条件)分类,并设置使用权限,避免误操作风险。

2. 库存预警与自动补货

系统通过设定安全库存阈值,当某类电镀液库存不足时自动触发采购申请。例如,某企业曾因添加剂短缺导致生产停滞,采用系统后库存异常发生率降低80%。

3. 批次追溯与合规性保障

每批物料从入库到出库均分配编码,系统记录其有效期、供应商信息及使用记录,满足行业对原材料溯源的合规要求。

三、质量管理:从检测到改进的全流程闭环

1. 关键节点的自动化检测

系统在电镀后、烘干后等关键工序嵌入检测任务,例如自动触发膜厚测试并生成报告。检测结果实时上传,异常数据直接通知责任人。

2. 质量问题的反向追溯

若某批次产品出现色差或附着力问题,系统可追溯至具体原料批次、操作人员及设备参数,帮助企业快速定位问题源头。

3. 质量数据的分析与改进

系统汇总历史检测数据,生成趋势分析图表。例如,某企业发现某型号产品的膜厚波动率较高,经排查发现为某台电镀槽的温度控制不稳定,后续针对性优化设备参数后问题得以解决。

四、成本核算:从数据采集到成本分析的精细化

1. 多维度成本归集

系统自动采集生产过程中的原材料消耗、能源用量、人工工时等数据,并按产品批次分配成本,避免传统核算中的人为误差。

2. 能耗优化与成本控制

以电镀车间的水电消耗为例,系统记录每条生产线的实时用量,并对比行业基准值。某企业通过分析发现某类产品的单位能耗偏高,经设备改造后综合成本下降15%。

3. 成本数据与决策联动

财务部门可通过系统生成的成本报表,结合销售数据预测盈亏平衡点,为定价策略和订单承接提供数据支持。

五、系统部署与使用:灵活性与易用性兼顾

1. 模块化部署适应不同规模

小型企业可先启用生产计划、库存管理等核心模块,随着业务扩展逐步引入质量管理、成本分析等功能。

2. 与现有设备的无缝对接

系统支持与MES(制造执行系统)、PLC(可编程逻辑控制器)等工业设备集成,避免重复投资。例如,某企业将电镀槽的传感器数据接入系统后,实现了工艺参数的实时监控。

3. 移动端操作提升效率

质检人员可通过移动终端现场录入检测结果,领料单据扫码审批,减少纸质流程传递时间,操作响应速度提高30%。

或拨打宁波优德普免费咨询热线:400-8045-500

SAP系统功能强大、结构复杂,如何快速实施落地,离不开一支经验丰富的本地实施服务团队。在华东区域,优德普UDP凭借专业的SAP实施能力、深厚的行业洞察和强大的本地服务能力,成为值得信赖的SAP ERP实施伙伴。

优德云多年专注于SAP系统的本地化实施与落地服务,聚焦制造业在财务、供应链、生产、仓储等方面的核心管理需求。通过对SAP Business One、SAP S/4HANA Cloud等产品的深入理解与二次开发能力,优德云为浙江本地中小制造企业提供了丰富的项目实践与行业解决方案。