MES系统作为解锁生产过程黑箱和连接ERP与车间管理的关键技术,已经得到越来越多的制造企业的重视和认可。MES的成功实施和应用是企业实现提高生产效率、降低成本目标的关键。

高层战略关注主要有完工、趋势等数据;

中层管理人员关注的则更多的是实时数据,如进度表、生产问题等

车间人员更关注相对静态的数据装配BOM、过程数据等等。

一个好用的MES系统可以让管理人员访问更多的数据,但是MES系统的有效性却是由现场执行人员决定的。因为生产订单创建和执行的大部分数据来自执行层。

MES系统细化了许多管理理念(如JIT、精益化等),然后按照这个理念通过系统赋能实现,所以MES系统可以说是精益管理理念和IT工具的有机结合。对于企业信息化战略的布局和需求分析并不是要确定使用哪种IT手段,而是要发现和分析企业的痛点和劣势,构思企业管理的蓝图。因此,MES系统在很大程度上是一种管理理念的赋能,需要定制化实施,核心目的是在确定管理理念的前提下,提高数据传输的效率,降低工作人员的工作强度,增强数据的可追溯性。

在电子行业,产品类型、客户等级、订单交付时间等多维数据的处理,如果仅仅依靠单一系统会非常密集,容易出错,但如果使用集成化工具,则会大大减少工作量。以此类推,MES系统可以分解成许多提供给车间执行层的小工具,如报表工具、质检工具等,各种小工具串联起来形成MES系统来管理生产执行。事实上,MES系统本身有一些小功能来完成这些事情,但是因为MES系统的需求本身是很难定义的,有些功能甚至会过程中增加,比如将工艺、物流、成本核算和一系列的需求添加在MES系统的范围内, MES系统的可扩展性减少了各功能模块的打磨,使车间现场人员能使用MES系统更好完成任务。

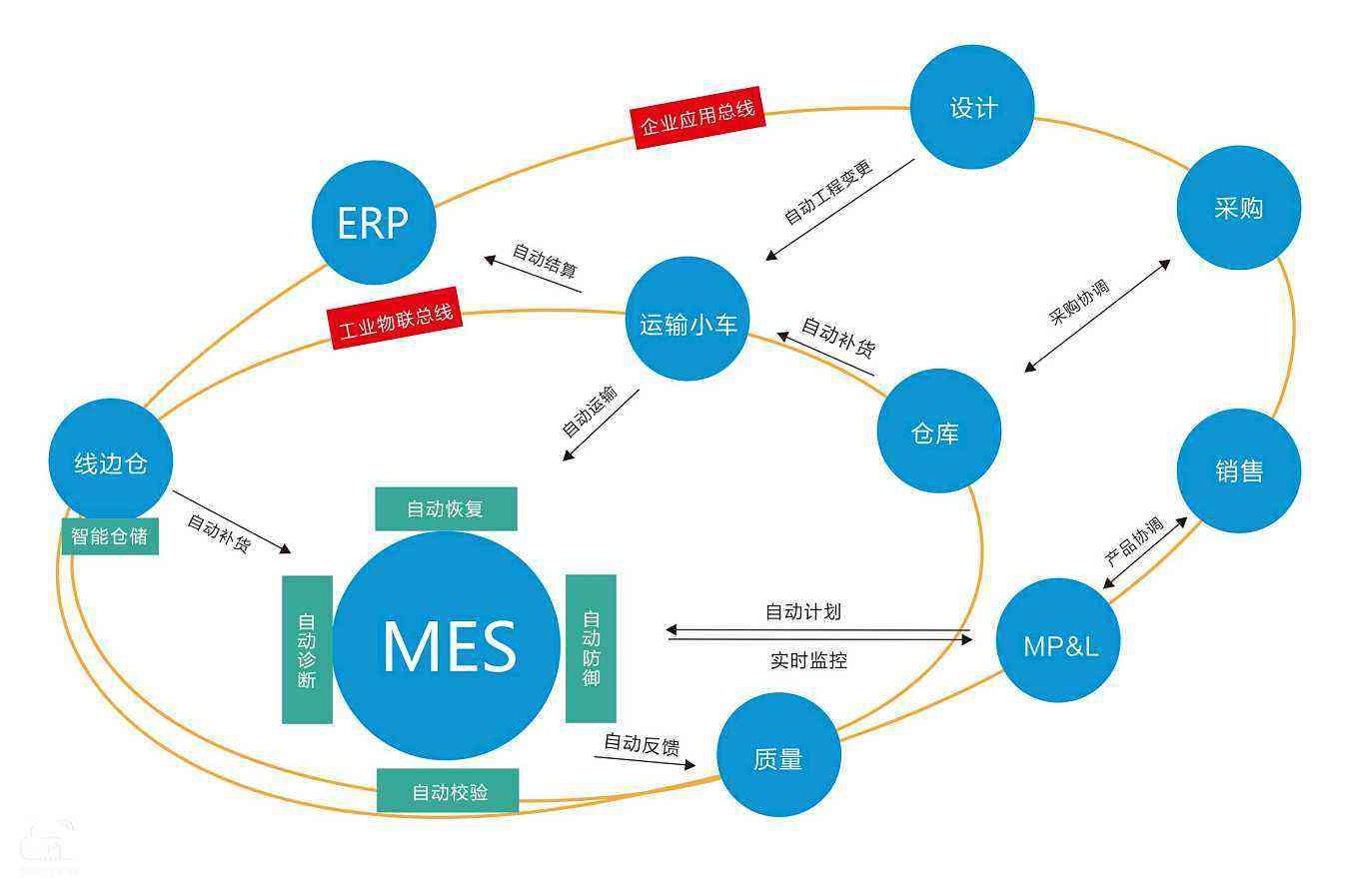

MES系统接收了ERP生产计划,直到产品交付结束,其间穿插着计划员、调度员、车间流程员、检验员、操作员等角色,业务穿插的过程中有许多核心业务。MES系统通过单点到整个线条的串联。

随着人工智能技术的快速迭代升级,AI技术已逐步成为驱动企业数字化转型的新引擎。优德普通过将DeepSeek大模型与SAP ERP系统深度融合,为企业带来了革命性的AI赋能解决方案,使ERP功能再升级,让企业从信息化向智能化发展。

AI + ERP的组合,意味着企业不仅能够自动化处理繁琐流程,更能基于实时数据预测趋势、优化决策,并持续增强业务敏捷性。以优德普构建的制造业AI SAP系统应用为例,其在多个关键领域已实现智能化快速工作流。