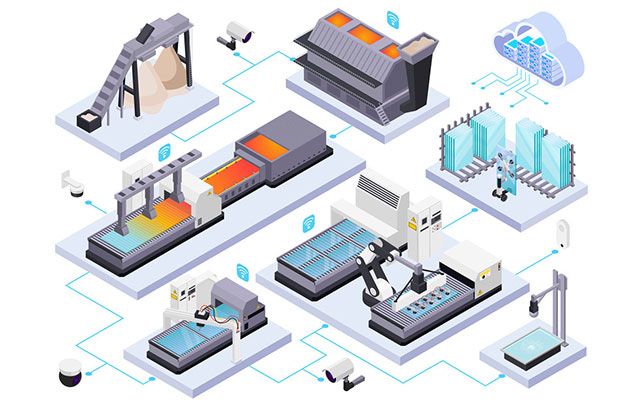

一家汽车零部件企业曾因选择通用型ERP,被迫将“按订单配置生产”模式改为标准流水线,导致交付周期延长15%;另一家化工企业使用行业专用系统后,批次追溯效率提升80%——这两个案例印证了ERP选型的核心矛盾:行业特性适配度决定系统价值上限。优德普基于SAP技术架构,通过“标准化内核+行业化模块”的设计逻辑,为不同规模企业提供平衡成本与效率的解决方案。

作用:针对离散制造、流程工业等不同生产模式,提供差异化工序管理与资源配置能力。

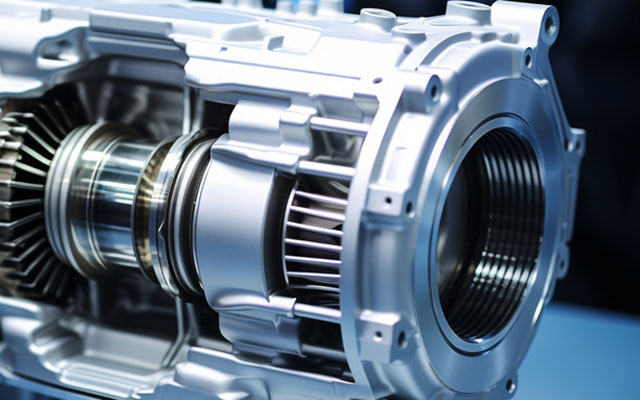

· 离散制造场景:支持按订单合并生产计划、自定义物料替代规则,例如汽配企业可设定紧急订单插单时的优先级策略,自动计算设备占用冲突并生成外协建议。

· 流程工业场景:集成批次管理与工艺参数库,实时监控反应釜温度、压力等数据,异常波动触发自动调整指令。

技术特点:

· 与MES系统深度集成,车间设备状态数据实时回传,动态调整排产逻辑;

· 工序级成本核算,准确追踪原材料损耗与能耗数据,支持按产品线分摊成本。

作用:平衡库存周转率与缺货风险,适应定制化生产带来的供应链波动。

· 动态安全库存:基于历史消耗数据与市场趋势,自动调整物料采购阈值,例如电子行业应对芯片价格波动时,系统可生成阶梯式备货建议;

· 供应商分级管理:集交货准时率、质量合格率等指标,生成供应商绩效看板,采购订单自动匹配供应商并触发询价流程。

技术延伸:与物联网设备联动,实时监控在途物流状态,延迟超阈值时自动切换备用运输方案。

作用:满足医药、食品等行业合规要求,构建质量问题快速响应机制。

· 批次双向追溯:原材料批次号与生产工单、工艺参数绑定,质量问题可定位至具体环节,例如某药企通过系统在30秒内锁定受污染原料批次,召回范围缩小至单个生产周期;

· SPC过程控制:实时统计关键工序的CPK值,自动触发工艺参数调整指令。

对比价值:通用型ERP通常仅支持基础质检记录,缺乏过程监控与根因分析工具。

|

对比维度 |

通用型ERP |

优德普行业专用方案 |

|

行业适配性 |

需二次开发适配特殊流程 |

预置26个行业专属功能 |

|

实施周期 |

平均6-12个月(含定制开发) |

3-6个月(模块化启用) |

|

扩展性 |

代码级开发,依赖IT团队 |

低代码配置,业务人员可调整 |

|

成本结构 |

买断制+硬件投入,初期成本高 |

按需订阅模块,支持云化部署 |

|

决策支撑 |

基础报表,依赖人工分析 |

行业化BI模型+AI预测 |

典型场景对比:

· 汽车零部件行业:通用系统需手动维护替代料规则,优德普行业版支持自动匹配替代方案并计算成本影响;

· 精细化工行业:通用型ERP无法关联工艺参数与质量数据,优德普方案实现生产参数偏离自动拦截。

优先选择云端基础模块(如财务、进销存),通过低代码工具逐步扩展功能。例如贸易企业可先启用多币种结算模块,后期叠加跨境供应链功能。

采用多组织架构版本,总部设定标准化流程框架,子公司按行业特性启用专属模块。例如某集团同时运营机械制造与医药流通业务,通过权限隔离实现生产模块与GMP质量管理模块并行运行。

选择预置行业合规规则的版本,如医药行业的质量追溯、食品行业的批次召回功能,避免因系统缺陷导致资质审核失败。

优德普的行业化能力建立在两大技术基座上:

1. SAP Business One:提供标准化数据模型与API接口,确保行业模块与核心系统无缝集成;

2. 可配置规则引擎:业务人员可通过可视化界面调整质检规则、成本分摊逻辑,无需代码开发。

例如,某纺织企业根据环保新规,自主配置印染废水检测规则,超标数据自动触发停产指令并通知环保部门——这种灵活性是通用型ERP难以实现的。

行业专用ERP与通用型系统的本质差异,在于是否将行业Know-How转化为系统内置规则。优德普的实践表明,70%标准化流程+30%行业化配置的比例,既能控制实施风险,又可满足核心业务需求。当企业不再为“削足适履”付出隐形成本,数字化转型才能真正释放效率红利。

或拨打宁波优德普免费咨询热线:400-8045-500

“采购部每月处理300份报价单,但仍有15%的订单因供应商延期导致生产停滞”——某机械制造企业的真实困境,揭示了传统采购模式下人工比价的效率瓶颈与信息盲区。优德普基于SAP架构开发的ERP系统,通过模块化功能设计与数据穿透能力,将采购比价从“人盯Excel”升级为“系统驱动决策”,帮助企业实现供应链管理的透明化与敏捷响应。

在传统认知中,ERP系统的部署往往意味着漫长的开发周期、高昂的定制成本以及复杂的运维压力。然而,优德普基于SAP技术架构推出的低代码平台,正在打破这一固有模式——通过模块化设计与智能化工具,企业可以像“拼积木”一样快速搭建专属管理系统,同时实现核心业务场景的深度覆盖。