生产线上设备突然停机,维修团队手忙脚乱翻找维修记录,采购部门紧急联系备件供应商——这种场景正在被优德普ERP设备管理模块改写。区别于传统"事后救火"模式,该系统的核心价值在于通过五大功能模块的协同运作,将设备管理从被动响应转向主动预防。

模块一:设备台账管理——构建设备数字身份证

作为系统的数据基石,该模块为每台设备建立包含采购日期、技术参数、安装位置等200+字段的电子档案。通过条形码/RFID技术,设备从入库到报废的全生命周期轨迹均被记录。相较于传统纸质台账,其优势体现在:

1.支持多维度分类检索(按设备类型/使用部门/维保状态)

2.自动关联采购合同、操作手册等文档

3.实时更新设备状态变更(如调拨、改造记录) 这种数字化管理使设备平均盘点效率提升70%,同时为后续模块提供数据支撑。

模块二:维护管理——从经验驱动到数据驱动

1.周期性计划 :按固定时间间隔生成保养工单

2.状态触发计划 :根据传感器数据自动发起维护

3.预测性计划 :基于历史故障数据的AI算法预判风险 对比传统依赖人工排程的方式,系统可将非计划停机减少40%。当某台冲压设备连续出现油温异常时,模块会自动推送"轴承润滑检查"建议,并同步向仓库查询对应备件库存。

模块三:运营监控——看得见的设备健康度

通过对接物联网设备,该模块提供设备OEE(综合效率)、MTBF(平均故障间隔)等12项核心指标的实时看板。管理人员可快速定位:

1.高故障率设备第5排名

2.同类设备跨产线效能对比

3.维修响应时效分布图 某汽车零部件企业应用后发现,通过异常数据追溯,重复性故障排查时间缩短60%。

模块四:资源协同——打破部门墙的联动机制

当维修需求产生时,系统自动触发多部门协作:

1.向仓库发起备件领用申请

2.为维修团队分派技术文档

3.同步更新生产计划调整建议 这种端到端协同使跨部门沟通成本降低35%,特别在涉及多子公司设备调配时,总部可实时查看各工厂资源可用性。

模块五:智能分析——藏在数据里的管理洞察

系统通过机器学习建立的设备健康模型,可提前14-30天预警潜在故障。其分析维度包括:

1.同类设备历史故障规律

2.环境因素(温湿度/振动)关联性

3.维保记录与故障率的相关性 某化工企业应用后,年度计划外维修次数下降58%,备件库存周转率提升26%。

与传统管理模式的对比实践

|

管理维度 |

传统模式 |

优德普系统 |

|

故障响应 |

平均4.2小时 |

1.5小时(自动派单) |

|

备件管理 |

30%冗余库存 |

按需动态调整 |

|

维修成本 |

占设备总值8% |

控制在5.2%以内 |

|

数据利用率 |

纸质记录难以分析 |

12类分析模型自动生成报告 |

当前系统已实现与数字孪生、AR远程协助等技术的对接。维修人员通过AR眼镜查看设备三维模型时,系统可叠加显示历史维修记录、当前传感器数据等增强信息。这种技术融合正在重新定义设备管理的价值边界。

优德普ERP设备管理模块的价值不仅在于技术工具的升级,更在于重构了"数据驱动决策-资源智能调度-风险提前管控"的管理闭环。当90%的维修需求能被预判,设备管理才能真正成为保障生产的"稳定器"而非"救火队"。

或拨打宁波优德普免费咨询热线:400-8045-500

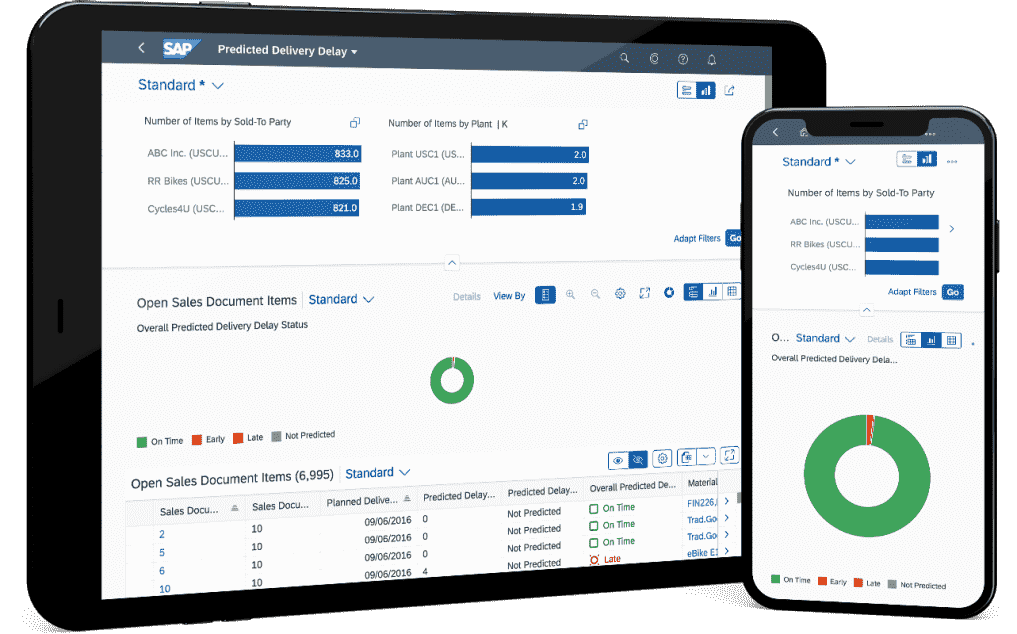

作为南京地区的专业SAP软件代理商,优德普凭借丰富的行业经验和专业的技术团队,提供从咨询、销售到实施、开发和运维的一站式SAP系统服务。无论您是准备上线SAP系统,还是已有系统需要优化,优德普都能为您提供量身定制的ERP解决方案,帮助企业实现业务流程的自动化和信息化管理,提升运营效率,推动企业数字化转型。

在数字化转型已成大势所趋的背景下,企业在选择ERP系统时越来越关注系统的长期价值和实施效率。SAP作为国际公认的企业管理系统,其灵活的架构与强大的业务覆盖能力广泛适用于各类行业。然而,SAP系统要真正发挥价值,实施服务商的选择尤为关键。