电子元器件行业对批次管理的依赖远超其他领域——电容、电阻、IC等元件的有效期波动、参数差异直接影响产品稳定性。传统手工记录或简易标签管理常导致库存积压、质量失控,甚至因批次混淆引发客户纠纷。优德普基于SAP技术架构开发的ERP系统,通过模块化设计将批次管理嵌入供应链全环节,为电子制造企业构建了一条“数据可追溯、业务可协同”的管理链路。

一、采购与入库:从源头锁定批次属性

1.优德普的采购检验模块是批次管理的一道防线。系统支持供应商门户自助打印条码标签,标签信息包含供应商代码、生产日期、物料规格等关键属性,并支持二维码/RFID双模式。收货时,质检员通过PDA扫码即可调取预设验收标准,实时录入检验结果并自动触发ERP入库指令。对比传统手工录入,数据准确率提升至99.6%,且避免人为篡改风险。

2.针对电子元器件的有效期难题,系统内置近效期预警规则。例如,当某批次电容距离失效期仅剩30天时,仓库看板自动高亮提示,并优先纳入生产领用队列,减少过期报废损失。

二、库存与领用:动态优化仓储策略

2.对于高价值元器件,系统支持批次齐套匹配功能。例如,生产某型号电路板需匹配同一批次的IC与电阻,领料时自动校验批次一致性,防止混用导致的成品参数漂移。

三、生产追溯:穿透式质量管理

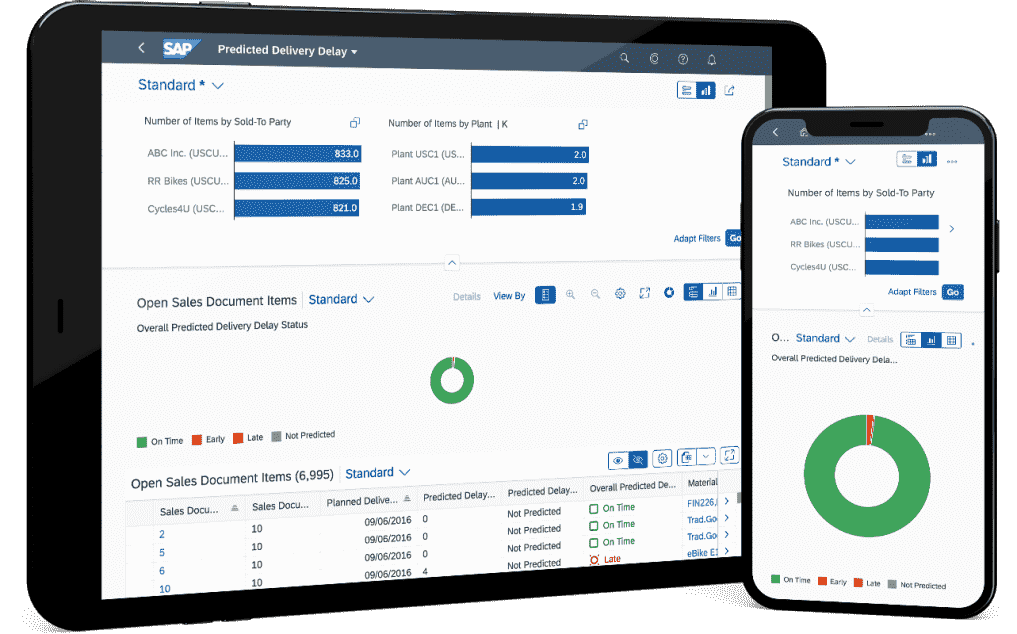

2.系统还提供正反向追溯报表:正向追溯可查询某批次元器件的所有流向(如用于哪些工单、关联哪些成品),反向追溯则能锁定某故障产品涉及的全部元器件批次。这种双向链路为质量改进提供了数据支撑。

四、销售与退货:降低履约风险

在销售管理模块中,优德普强化了订单与批次的关联规则。客户若要求同一批次产品(如军工订单),系统自动筛选符合条件的库存,并在出库时通过条码复核避免发错批次。退货流程则被设计为“逆向入库”:扫码识别退货产品批次后,自动关联原始订单信息,并触发质检复验流程,减少人为干预导致的二次错误。

五、数据协同:打破系统孤岛

对比传统管理的三大升级

1.从静态记录到动态预警:传统Excel表格仅能记录批次信息,优德普系统则可基于库存、效期、订单需求等多维度数据,主动推送调库建议或采购计划。

2.从人工排查到智能追溯:手工追溯需翻查多部门纸质记录,系统则通过条码串联实现一键生成追溯链。

3.从单点管控到全局协同:原有各部门独立管理批次,现通过ERP实现采购、生产、质检数据的实时互通。

优德普ERP系统的批次管理方案,本质是通过数据标准化与流程自动化,将电子元器件的“物理流动”转化为“信息流动”。这种转化不仅降低了人为操作风险,更让企业从被动应对质量问题转向主动预防。对于亟待提升供应链韧性的电子制造企业而言,这套系统正成为数字化转型中不可或缺的底层支撑。

关于宁波优德普>>>

了解更多SAP ERP管理系统成功案例>>>

或拨打宁波优德普免费咨询热线:400-8045-500