1. 多组织统一管控平台——消除“流程混乱”焦虑

优德普的核心模块采用“统一平台+分级管控”架构,既满足集团型企业跨地域、跨法人实体的管理需求,又保留了各业务单元的操作自主性。其多账套管理系统支持子公司独立核算,同时自动生成合并报表,财务人员无需再为数据汇总熬夜加班。权限分级控制功能细至岗位级别,车间主任只能看到生产模块数据,而区域总监可查看辖区整体运营指标,这种“看得见的边界”让员工感受到系统带来的安全感而非束缚。

对比传统ERP:常规系统常因权限划分粗糙导致数据泄露风险,或过度集权影响业务灵活性。优德普的“角色+数据域”双重控制机制,既保障了数据安全,又避免了“一刀切”的管理弊端。

2. 智能供应链协同模块——化解“重复劳动”抱怨

通过“虚拟仓库”和内部交易价目表功能,系统自动匹配各子公司库存与需求。当A工厂原料短缺时,无需层层审批即可触发B仓库智能调拨,仓库管理员老李发现:“现在调货单自动生成,再不用打20个电话协调了。”跨公司采购协同功能将分散的采购需求集中议价,采购成本平均降低15%,这让习惯比价谈判的采购主管王姐真正体会到系统带来的效率提升。

技术亮点:

·银企直连实现支付审批闭环,出纳小刘的付款错误率从每月3次降为零

·供应商协同平台让外部合作方实时查看订单状态,跟单员每日催货电话减少80%

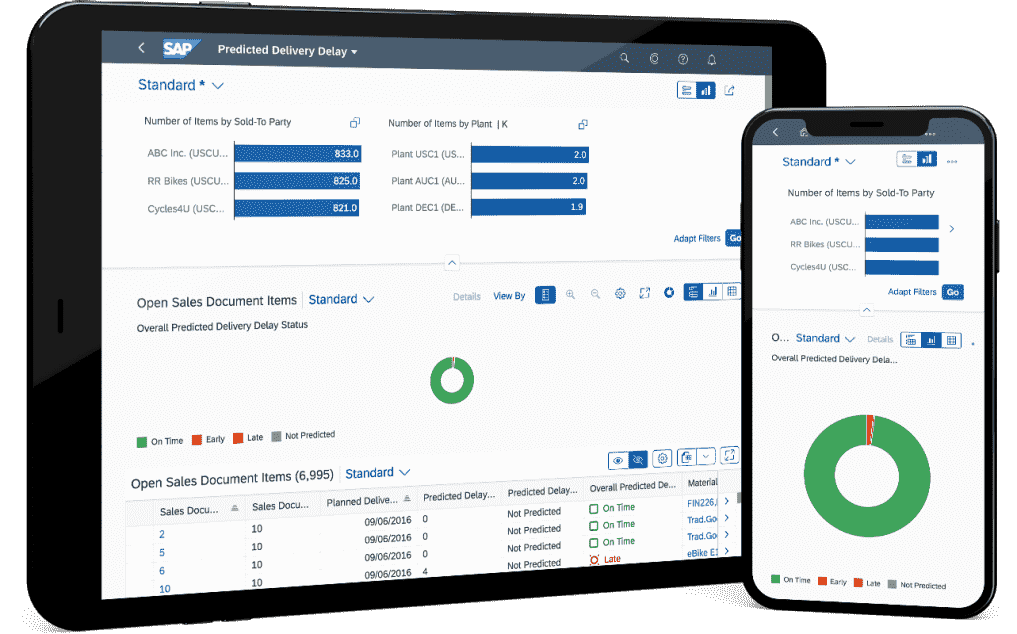

3. 动态数据看板——扭转“形式主义”认知

车间主任老周一开始抵触系统填报,直到发现生产看板能实时显示设备稼动率和良品率:“以前晨会要听半小时汇报,现在扫一眼屏幕就知道问题出在哪个工位。”系统内置的预警预测模块,通过历史数据建模提前7天预警应收账款风险,让财务部的小杨从“救火队员”转型为风险管控专家。

1. 培训设计:从“要我学”到“我要学”

优德普实施团队采用“三段式”培训法:

·认知阶段:用车间电子屏循环播放5分钟操作短视频

·适应阶段:在旧系统中嵌入新功能入口,如将手工台账导出按钮关联ERP数据导入接口

·熟练阶段:设立“系统操作达人榜”,老员工每解锁一个功能即可累积积分兑换奖励

2. 激励机制:将经验转化为数字资产

系统特别开发“经验值转化”功能,老师傅的工艺参数设置、异常处理方案等操作被自动记录形成知识库。当新人调用这些数据时,老师傅会收到系统通知和积分奖励,这让干了二十年的模具师傅老赵第一次觉得:“原来我的经验还能‘存银行吃利息’。”

3. 渐进式流程改造

保留原有工作流主干,通过三个步骤实现平滑过渡:

·并行期(1-3个月):允许手工台账与系统数据并存

·优化期(4-6个月):系统自动对比手工与系统数据差异并提示优化点

·融合期(7个月后):关键环节仅开放系统操作入口

实施半年后的回访发现:

1.车间数据录入时间从日均2小时缩短至20分钟

2.老员工自发开发的12种快捷操作方式被纳入标准操作手册

3.系统生成的设备维护建议,让维修班长老吴的设备故障响应速度提升40%

“现在要是断网半小时,整个车间都得抓瞎。”生产经理的玩笑话,恰恰印证了系统已深度融入日常作业。这种依赖不是源于强制使用,而是员工真切感受到:系统不是冷冰冰的管理工具,而是能听懂车间语言、放大个人价值的智能伙伴。

关于宁波优德普>>>

了解更多SAP ERP管理系统成功案例>>>

或拨打宁波优德普免费咨询热线:400-8045-500