核心功能亮点:

2.可视化甘特图:通过拖拽式操作调整生产顺序,实时查看设备负荷热力图,快速定位瓶颈工序。某汽车企业使用后,排产效率提升30%,计划调整耗时从小时级缩短至分钟级。

3.滚动计划机制:与MES系统集成,实时获取车间报工数据,动态更新未来3-7天的生产任务,减少因进度偏差导致的连锁反应。

对比传统方式:过去车间主任需手动核对Excel表格,调整一次计划平均耗时2小时;系统上线后,90%的常规调整可通过算法自动完成,复杂场景下人工干预时间减少70%。

核心功能亮点:

2.批次追溯管理:每个物料绑定标识码,可追溯来源、加工历史及质检记录。当出现质量问题时,10分钟内即可定位受影响批次,召回成本降低60%。

3.智能补货策略:结合安全库存、采购周期、生产节奏,自动生成采购建议。例如,当某型号螺丝日均消耗量突增20%时,系统会提前触发补货流程。

对比传统方式:过去仓库依赖手工盘点,经常出现“账实不符”;系统上线后,通过条码化管理实现库存准确率99.5%,领料效率提升40%。

核心功能亮点:

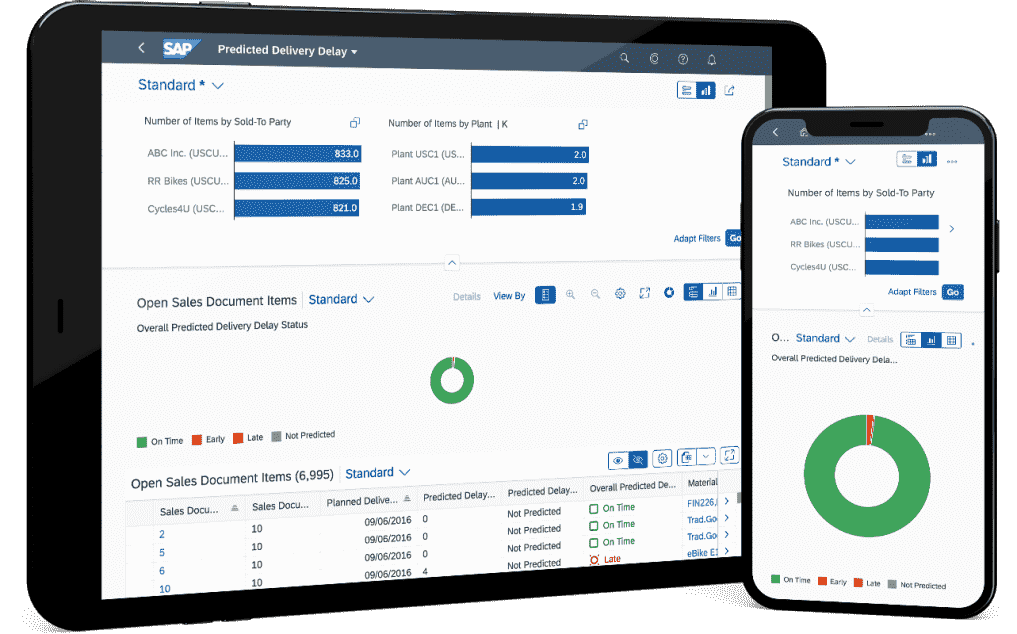

2.交期风险雷达:基于工序进度、物料到货情况,自动计算订单交付概率。若延期风险超过阈值,系统显示“增加班次”或“分批交付”等应对策略。

3.质量闭环管控:在关键工序设置强制质检节点,未达标产品无法流转至下一环节。某电子企业借此将过程不良率从3.2%降至1.5%。

对比传统方式:过去质量问题往往在成品检验时才被发现,返工成本高昂;现在通过过程拦截,质量成本降低35%。

某家居企业上线后,部门间沟通会议减少50%,跨系统数据核对时间从4小时/天降至30分钟/天。

或拨打宁波优德普免费咨询热线:400-8045-500

作为南京地区的专业SAP软件代理商,优德普凭借丰富的行业经验和专业的技术团队,提供从咨询、销售到实施、开发和运维的一站式SAP系统服务。无论您是准备上线SAP系统,还是已有系统需要优化,优德普都能为您提供量身定制的ERP解决方案,帮助企业实现业务流程的自动化和信息化管理,提升运营效率,推动企业数字化转型。

在数字化转型已成大势所趋的背景下,企业在选择ERP系统时越来越关注系统的长期价值和实施效率。SAP作为国际公认的企业管理系统,其灵活的架构与强大的业务覆盖能力广泛适用于各类行业。然而,SAP系统要真正发挥价值,实施服务商的选择尤为关键。