金属制品行业作为制造业的重要分支,面临着生产流程复杂、质量管控严格、多品种小批量订单频繁切换等挑战。优德普基于SAP系统的模块化设计,针对金属加工企业的核心需求,将精益生产理念与智能制造技术深度融合,构建了覆盖“计划-生产-质检-交付”全链路的数字化管理体系。

金属制品企业的典型痛点包括:

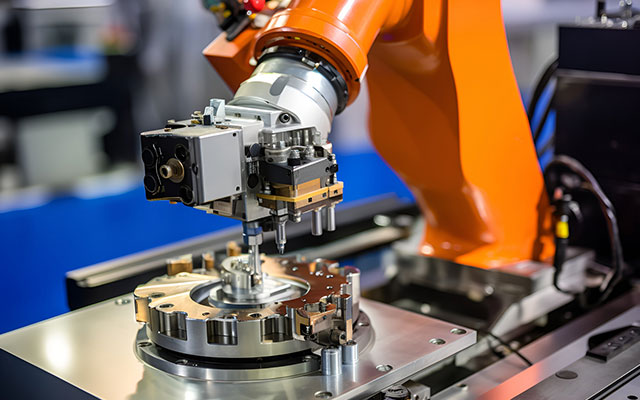

工艺复杂度高:涉及切割、冲压、焊接等多工序协同,需实时监控设备状态与工艺参数;

质量追溯要求严:需记录原材料批次、加工参数及质检数据,满足汽车、建筑等行业合规性;

库存管理难度大:原材料(如钢材)规格多样,半成品周转效率低,易造成资金占用。

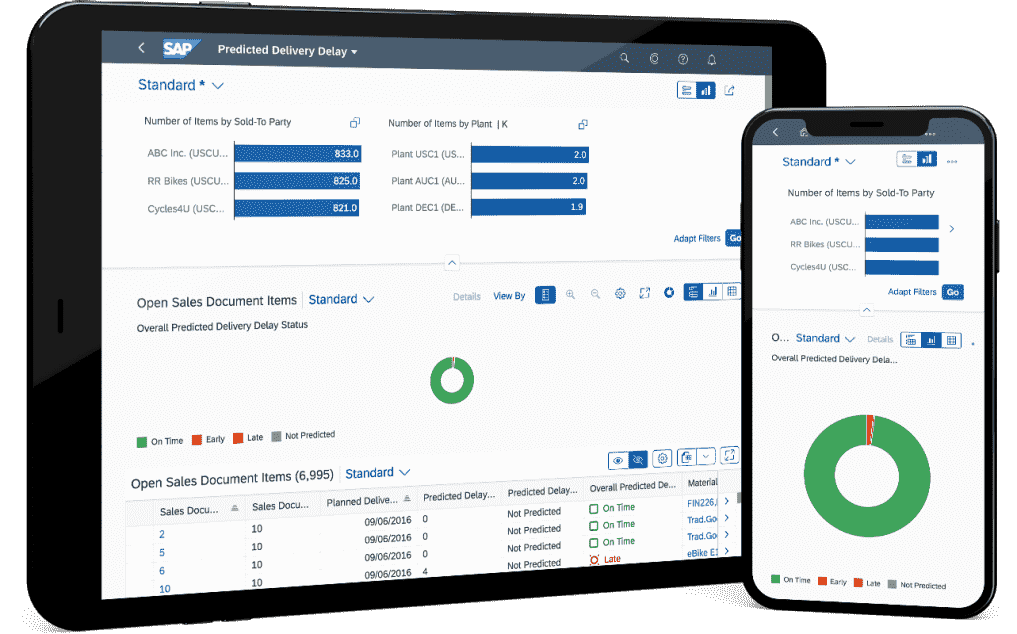

优德普的SAP解决方案以模块化功能与行业适配性为核心,通过标准化流程与灵活扩展能力,帮助企业实现从订单到交付的全流程数字化管控()。

优德普的SAP系统针对金属制品企业设计了以下关键模块,其功能与特点对比如下:

|

模块 |

核心功能 |

技术特点 |

解决的问题 |

|

财务管理 |

实时成本核算、现金流预测、多币种结算 |

自动归集生产损耗数据,联动BOM计算实际成本;支持按工序分摊能耗费用 |

成本核算滞后、资金周转率低 |

|

供应链协同 |

智能采购建议、供应商绩效评估、库存水位动态调整 |

结合历史订单与市场波动生成采购计划;安全库存算法降低呆滞料风险 |

采购过量或短缺、供应商响应慢 |

|

生产管控 |

工单排程优化、设备状态监控、工艺参数追溯 |

集成MES系统实现设备OEE分析;工序级报工与异常预警 |

设备利用率低、工艺偏差导致返工 |

|

质量管理 |

原材料批次追溯、过程质检记录、成品合格率分析 |

条码/RFID绑定物料流转数据;SPC统计过程控制 |

质量责任界定难、客户投诉追溯周期长 |

|

仓储物流 |

智能货位分配、齐套拣货提示、在制品周转监控 |

WMS与生产工单联动,按工序需求配送物料 |

物料错配、在制品积压 |

1.精益化执行层 通过MES与ERP的深度集成,将生产计划细化至设备级任务:

·可视化排产:基于设备产能、模具准备时间生成甘特图,减少换型等待;

·实时报工:工人通过PDA扫码报工,自动关联工单进度与工时统计。

2.智能化分析层

·质量预测模型:根据历史加工参数(如冲压压力、温度)与质检结果关联分析,提前预警工艺风险;

·能耗优化建议:结合电费峰谷时段与设备负载率,显示提醒生产时段。

3.端到端追溯体系 从钢材采购到成品出库的全链路追溯:

·正向追溯:通过成品序列号查询原材料供应商、加工设备、操作人员等信息;

·反向追溯:针对客户投诉批次,快速定位同批次半成品流向。

|

阶段 |

任务 |

输出成果 |

|

诊断规划 |

梳理现有工艺流程与数据断点 |

数字化成熟度评估报告、系统架构蓝图 |

|

系统部署 |

配置行业参数(如ASTM标准库)、集成IoT设备 |

车间看板、移动端审批流程、质量预警规则库 |

|

运营优化 |

基于生产数据迭代排产算法、建立设备维护知识库 |

OEE提升10%-15%、库存周转率提高20%+ |

·成本控制:通过工序级成本核算,识别高损耗环节,单吨加工成本降低8%-12%;

·交付效率:计划排产周期从3天缩短至4小时内,订单准时交付率提升至95%+。

优德普的SAP解决方案并非简单的软件实施,而是通过模块化功能组合与行业Know-How沉淀,帮助金属制品企业构建“柔性生产+精益管控”的双重能力。其价值不仅体现在效率提升,更在于通过数据驱动决策,推动企业从经验管理向科学管理的转型。对于正处于智能化升级关键期的金属加工企业,优德普提供了一条可落地、可量化的实践路径。

或拨打宁波优德普免费咨询热线:400-8045-500

作为南京地区的专业SAP软件代理商,优德普凭借丰富的行业经验和专业的技术团队,提供从咨询、销售到实施、开发和运维的一站式SAP系统服务。无论您是准备上线SAP系统,还是已有系统需要优化,优德普都能为您提供量身定制的ERP解决方案,帮助企业实现业务流程的自动化和信息化管理,提升运营效率,推动企业数字化转型。

在数字化转型已成大势所趋的背景下,企业在选择ERP系统时越来越关注系统的长期价值和实施效率。SAP作为国际公认的企业管理系统,其灵活的架构与强大的业务覆盖能力广泛适用于各类行业。然而,SAP系统要真正发挥价值,实施服务商的选择尤为关键。