在传统制造企业的信息化进程中,ERP系统往往因模块割裂、数据分散而形成“数据孤岛”。例如,某机械加工企业曾反馈:生产部门无法实时获取库存数据导致停工待料,财务部门需手动汇总车间报表造成核算滞后,管理层则因信息不同步难以快速调整生产策略。优德普针对这类典型问题,提出以MES系统深度集成与生产看板可视化优化为核心的技术组合方案,通过重构数据流动路径实现业务闭环管理。

优德普的生产管理模块以订单为起点,通过MRP运算自动生成物料需求计划,并与采购、仓储模块联动更新库存数据。其差异化能力体现在:

·动态插单响应:紧急订单触发后,系统自动匹配库存余量并调整排产顺序,避免传统ERP因静态计划导致的资源冲突;

·工序级进度追踪:实时采集设备运行状态与工单完成量,显示到分钟级的生产进度反馈,较传统手工报工效率提升60%以上;

·质量追溯闭环:通过批次条码关联原材料供应商、加工参数及质检记录,质量问题可逆向定位至具体工序。

作为打破ERP与车间信息壁垒的关键组件,优德普的MES模块实现了三大突破:

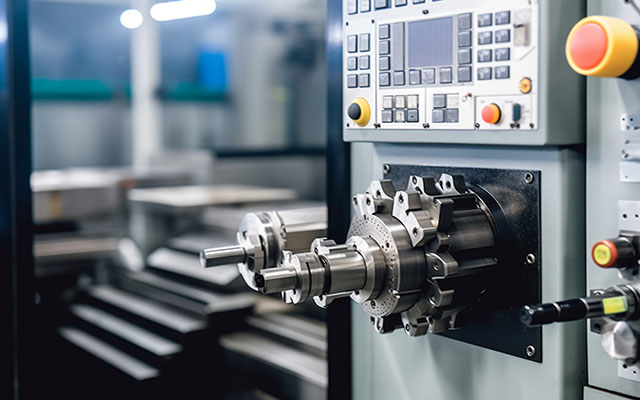

·设备物联:支持PLC、CNC等200余种工业协议对接,直接采集设备稼动率、能耗等数据,消除人工录入误差;

·工艺参数管控:将标准工艺参数嵌入系统,操作员扫码调取加工程序,违规操作自动触发报警;

·异常响应机制:设备故障或质量偏差实时推送至责任人员,平均问题处理时长从4小时缩短至30分钟。

优德普的可视化看板体系包含三个层级:

·车间级看板:展示实时生产节拍、在制品分布及设备状态,班组长可快速识别瓶颈工序;

·部门级看板:整合生产达成率、质量合格率等KPI,支持按产品线、车间维度穿透分析;

·战略级看板:通过BI工具关联市场订单、供应链波动等外部数据,辅助管理层预判产能需求。

与静态报表相比,其看板系统具备动态预警功能:当库存周转率低于阈值或订单交付周期异常时,界面自动标红并推送改善建议。

|

传统ERP痛点 |

优德普方案优化点 |

|

生产计划依赖人工经验 |

MES实时反馈设备负载,动态优化排产逻辑 |

|

质量追溯需跨系统查询 |

条码串联研发BOM与生产工单,一键溯源 |

|

管理层决策滞后3-5天 |

看板数据延迟控制在15分钟内 |

|

跨部门协作需重复录入数据 |

采购-生产-仓储数据自动同步 |

某汽车零部件企业引入优德普方案后,通过三个阶段的改造实现数据贯通:

1.基础数据治理:统一物料编码规则,建立设备数字档案库;

2.MES-ERP深度集成:车间报工数据自动生成ERP工单成本;

3.看板体系部署:管理层通过移动端实时监控全球工厂运营指标。

实施6个月后,该企业库存周转率提升35%,订单交付准时率从78%提高至95%,异常停机时间减少42%。

·离散制造:强化工序级排产与齐套分析功能;

·流程行业:增加批次属性管理与合规审计模块;

·跨国集团:支持多语言、多币种及税务规则配置。

通过低代码平台,企业可自主调整看板指标逻辑或扩展供应商协同功能,避免传统定制开发的高成本问题。

优德普的MES与生产看板组合方案,本质上是通过数据采集颗粒度细化与信息呈现方式重构,将ERP从记录系统升级为决策系统。对于仍受困于数据碎片化问题的制造企业,这种“从车间到董事会”的全链路协同模式,或许能成为破局数字化转型的关键路径。

或拨打宁波优德普免费咨询热线:400-8045-500

作为无锡地区知名的SAP实施服务商,优德普凭借多年的行业经验和专业的技术团队,已为数百家中小企业提供了SAP Business One的实施、定制开发和售后支持。无论是系统的初期部署,还是后期的维护和优化,优德普都能够提供一站式的支持,确保企业能够顺利过渡到数字化管理平台,实现业务流程的敏捷协同。

随着CNC(计算机数控)加工行业的快速发展,企业面临着越来越复杂的生产管理需求。为了提高生产效率、确保质量控制、优化库存管理以及降低运营成本,许多CNC加工企业选择了ERP系统进行企业数字化管理。SAP服务商优德普为CNC加工行业提供了高度集成、灵活的解决方案,帮助企业实现智能化生产和整体数字化转型目标。