随着制造业进入数字化转型时代,离散型生产企业面临着越来越复杂的生产管理挑战。离散生产企业通常生产不同品种、批量变化大、定制化程度高的产品,在此过程中,生产效率、物料管理、设备状态监控等问题对企业的运营效率、交货期和成本控制产生重要影响。为了应对这些挑战,数字化车间解决方案成为了企业提升生产效率、降低成本的关键所在。

在这种背景下,MES(制造执行系统)作为离散生产企业的核心数字化管理工具,已经被越来越多的企业引入到生产环节中,帮助企业实现数据的实时采集与分析、生产进度的实时监控、设备的智能管理等功能。那么,如何选择适合的MES软件,并通过该软件帮助企业进行数字化车间的全套解决方案建设呢?

一、离散型生产企业的痛点

离散生产企业在传统的生产管理模式中面临着许多挑战,尤其是随着产品品种、生产批量及客户需求的多样化,传统的手工管理和信息孤岛已无法支撑企业的敏捷运营。具体痛点主要包括:

二、离散MES软件解决方案

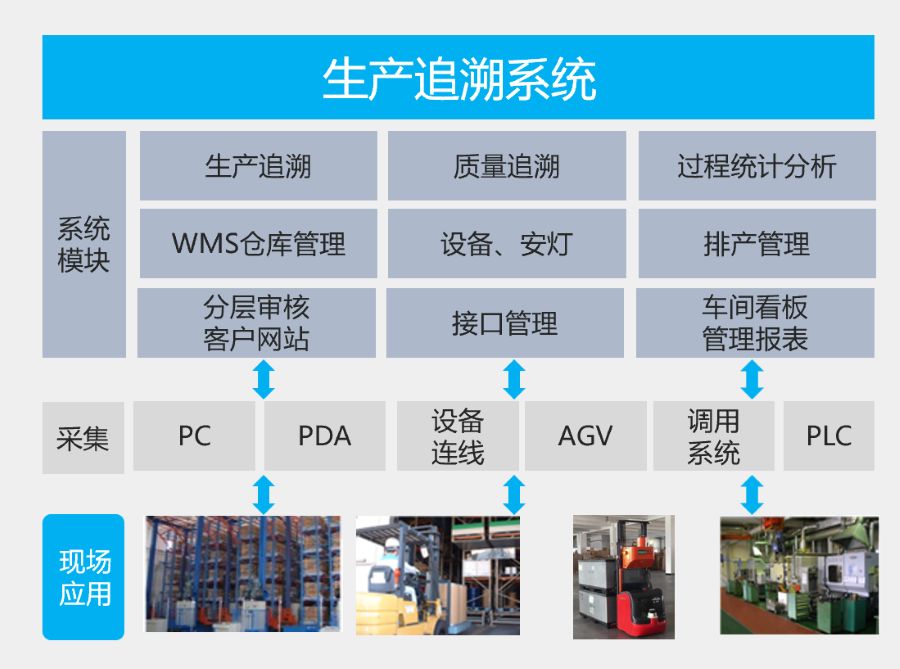

针对以上痛点,离散生产企业需要一套数字化车间管理解决方案,MES系统作为生产管理的核心工具,能够帮助企业实现车间数字化管理。以下是基于MES软件的数字化车间全套解决方案的具体内容:

1. 生产计划优化与智能排产

MES系统能够通过自动化排产功能,基于订单需求、生产能力、设备状态和人员安排,进行智能排产,优化生产计划。系统能够根据工艺路线和资源约束条件自动生成生产任务,并实时调整生产进度,以确保生产按计划进行。

关键功能:

2. 实时数据采集与工艺管控

通过在车间部署各类传感器和数据采集设备,MES系统能够实时收集生产过程中的数据,如物料使用、生产工序、设备状态等,帮助企业监控每个生产环节的执行情况,确保生产过程符合预设标准。

关键功能:

3. 质量控制与追溯

MES系统通过对生产环节进行全方面监控,及时发现质量异常并进行预警,帮助企业避免质量问题的发生。同时,MES系统还能进行产品全程追溯,确保每个产品都可以追溯到原材料、生产过程、检验数据等关键环节,满足质量合规性要求。

关键功能:

4. 设备管理与维护

通过与设备管理系统的集成,MES系统能够实时监控设备状态和利用率,提前识别设备故障,帮助企业制定合理的维护计划。系统还能对设备的运行参数进行分析,优化设备使用,减少设备停机时间。

关键功能:

5. 物料管理与库存控制

MES系统与ERP系统对接,能够实时更新库存数据,确保物料管理的透明化。当物料达到预设库存水平时,系统会自动发出采购或生产补货请求,避免物料短缺或过量。

关键功能:

6. 生产数据分析与报告

通过MES系统,企业可以自动生成各类生产报告,帮助管理层深入分析生产效率、设备使用率、质量控制等方面的数据。基于这些数据,企业能够制定更加科学的决策,优化生产流程。

关键功能:

三、如何实现MES系统的落地?

尽管MES系统能够为离散生产企业带来很大的效益,但其实施并非一蹴而就。以下是MES系统成功落地的关键步骤:

离散生产企业数字化车间的建设,不仅仅是技术的引入,更是生产管理理念的变革。通过MES、APS、QMS等核心系统的集成应用,企业能够在数据驱动的基础上提升生产效率、优化资源配置、降低生产成本,从而在激烈的市场竞争中脱颖而出。优德普离散MES软件及数字化车间解决方案,为企业提供了全方面的智能管理支持,推动着制造业走向更加智能、敏捷的未来。

或拨打宁波优德普免费咨询热线:400-8045-500

作为无锡地区知名的SAP实施服务商,优德普凭借多年的行业经验和专业的技术团队,已为数百家中小企业提供了SAP Business One的实施、定制开发和售后支持。无论是系统的初期部署,还是后期的维护和优化,优德普都能够提供一站式的支持,确保企业能够顺利过渡到数字化管理平台,实现业务流程的敏捷协同。

随着CNC(计算机数控)加工行业的快速发展,企业面临着越来越复杂的生产管理需求。为了提高生产效率、确保质量控制、优化库存管理以及降低运营成本,许多CNC加工企业选择了ERP系统进行企业数字化管理。SAP服务商优德普为CNC加工行业提供了高度集成、灵活的解决方案,帮助企业实现智能化生产和整体数字化转型目标。