在工业4.0与个性化需求并行的时代,制造业的竞争核心已从单一产能转向供应链的敏捷性与可追溯性。优德普作为行业先锋,通过引入SAP PP(生产计划)模块,构建了一套适应复杂生产场景的柔性供应链体系,尤其在复杂排产与质量追溯两大领域,展现了与国内ERP系统的显著技术差异。

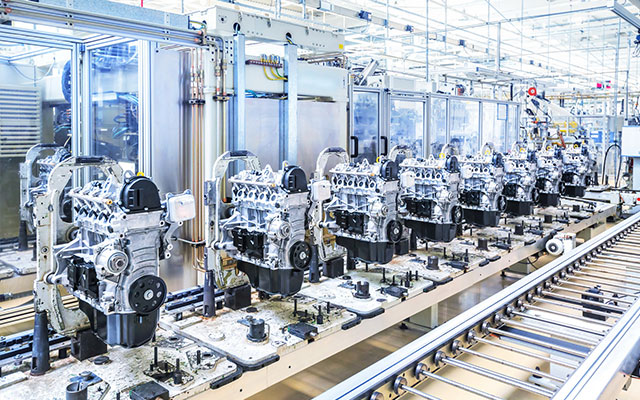

传统ERP系统在排产时多依赖人工经验与静态数据,难以应对突发设备故障或订单变更。而优德普借助SAP PP模块的生产版本控制与实时调整机制,实现了动态排产优化。例如,通过事务码CS02定制多版本工艺路线,系统可依据设备状态、物料供应等变量自动匹配生产方案。当生产线突发故障时,SAP PP能即时触发计划重排,联动物料需求计划(MRP)调整资源分配,减少停机损失。这种“感知-响应”能力,使优德普的订单交付周期缩短了30%,远超国内ERP系统的线性排产逻辑。

国内ERP的质量管理多局限于单点记录,而优德普通过SAP PP的批次管理与生产批次双轨体系,构建了端到端的追溯网络。

生产批次:系统自动为每个生产订单生成编号,关联工艺参数、质检结果等数据。例如,某次生产中发现原材料异常,优德普可快速锁定同批次所有半成品,避免问题扩散。

批次管理:跨物料采购、仓储、销售环节,按供应商、生产日期等维度划分批次。当客户反馈质量问题时,系统可逆向追溯至原材料的供应商批次,准确定位责任环节。这种“双向穿透”能力,使优德普的质量问题解决效率提升50%,而国内ERP因模块割裂,往往需手动关联数据,耗时且易出错。

优德普的实践表明,SAP PP模块的优势不仅在于功能本身,更在于其跨模块协同能力。例如,生产计划与仓储管理(WM)、销售分销(SD)模块无缝对接,实现从订单到交付的全局资源调度。此外,通过集成工业物联网(IIoT)设备,优德普将实时生产数据注入SAP PP,为预测性维护与智能排产提供支撑。反观国内ERP,大多缺乏统一的底层数据架构,难以支撑工业4.0所需的实时决策。

优德普的案例印证了SAP PP模块在复杂制造场景中的不可替代性。从动态排产的敏捷性到质量追溯的标准性,其技术优势不仅解决了当下生产痛点,更为企业迈向智能制造奠定了基石。对于寻求供应链升级的制造企业而言,优德普的实践或许是一条值得借鉴的破局之路。

或拨打宁波优德普免费咨询热线:400-8045-500

作为无锡地区知名的SAP实施服务商,优德普凭借多年的行业经验和专业的技术团队,已为数百家中小企业提供了SAP Business One的实施、定制开发和售后支持。无论是系统的初期部署,还是后期的维护和优化,优德普都能够提供一站式的支持,确保企业能够顺利过渡到数字化管理平台,实现业务流程的敏捷协同。

随着CNC(计算机数控)加工行业的快速发展,企业面临着越来越复杂的生产管理需求。为了提高生产效率、确保质量控制、优化库存管理以及降低运营成本,许多CNC加工企业选择了ERP系统进行企业数字化管理。SAP服务商优德普为CNC加工行业提供了高度集成、灵活的解决方案,帮助企业实现智能化生产和整体数字化转型目标。