随着轴承行业市场竞争的加剧和客户需求的个性化与多样化,中小型轴承企业面临着多重痛点,包括生产管理、设备管理、仓储管理、质量控制和技术管理等问题。依赖传统人工管理方式已经不能满足敏捷管理和精细化运营的需求。针对轴承行业的具体需求,优德普推出了ERP+MES+机联网+看板的数字化一体化解决方案,旨在帮助轴承企业实现全流程的数字化管理和智能化转型。

一、轴承行业痛点分析

产品与管理痛点

· 生产线复杂:公司拥有多条生产线,产品种类繁多,依赖人工管理效率低,容易出错。

· 市场需求响应不足:无法快速追踪订单,不能灵活调整生产计划满足客户需求。

设备工装管理痛点

· 设备状态不可视:生产流水线设备的加工使用状态无法实时掌握。

· 维保困难:设备维保情况无法统计分析,导致设备故障频发,影响生产效率。

· 备件管理缺失:设备所需的备品、备件和刀具等工装无法准确统计分析,常出现缺料或过度采购现象。

生产资料管理痛点

· 零部件准备状态不清晰:无法实时查看设备零部件是否齐备。

· 缺料反馈滞后:缺料问题不能及时反馈至生产线,导致生产停滞。

· 订单追踪困难:订单从接单到交付的全流程跟踪效率低,无法准确定位问题环节。

· 产量分析不便:产量和生产状况的数据无法及时获取,影响决策效率。

技术管理痛点

· 纸质图纸浪费:加工图纸以纸质为主,加工方法的更改效率低且浪费大。

· 现场查看不便:加工现场图纸难以快速查阅,影响生产效率。

仓库管理痛点

· 库存实时监控缺失:仓库库存数据不能实时更新,常常造成库存不足或积压。

· 物料管理困难:部分特殊物料难以管控,可能导致损耗或浪费。

· 追溯困难:仓库数据与生产数据脱节,难以进行物料使用和产品生产的追溯查询。

质量管理痛点

· 质检数据不完整:质检数据多以手工记录为主,统计分析困难且效率低。

· 质量问题难追溯:虽然有部分质量问题统计,但缺乏数据的长期保存和分析,无法找到关键问题根源并进行改进。

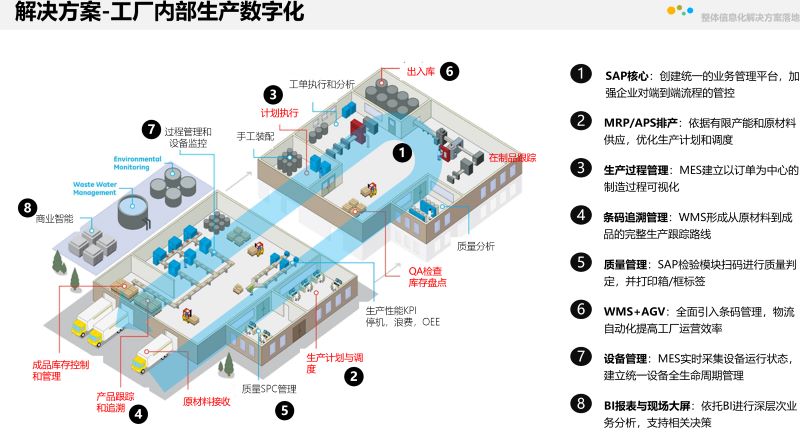

轴承行业数字化系统整体流程规划

优德普的轴承行业数字化系统,通过打通企业全流程,从销售采购订单—生产制造—设备管理—质量管理—库房管理五大核心业务模块进行规划,形成完整的业务闭环,实现数据的实时流转与共享,提高管理效率。

具体规划内容包括:

1. 销售采购:从客户下单到采购物料,确保订单与物料需求实时联动。

2. 生产制造:将生产任务与车间排程数字化管理,保障计划与执行一致。

3. 设备管理:设备状态实时可视化、预防性维护计划和备件管理数据化。

4. 质量管理:从IQC(来料质量控制)到PQC(过程质量控制)再到FQC(成品质量控制),实现全流程质量追踪与分析。

5. 仓库管理:支持库存实时监控,自动更新数据,保障物料和成品的快速出入库管理。

系统功能模块规划

针对轴承行业的需求,优德普将ERP、MES、机联网和看板四大模块进行功能规划,每个模块又细分为多个功能内容,如下表所示:

|

规划功能 |

功能模块 |

主要内容 |

|

ERP |

基础数据 |

物料档案、BOM档案、客户档案、供应商档案、人员档案、设备档案、仓库档案等,建立企业数字化数据基础。 |

|

销售管理 |

记录销售订单详情,对销售全过程进行有效的控制与跟踪管理,确保订单执行与交付准时。 |

|

|

配送管理 |

管理销售配送情况,实现合理调配资源,提高交付效率,支持订单追踪与物流状态实时监控。 |

|

|

采购管理 |

记录采购订单详情,对采购全过程进行有效管理,自动生成缺料预警和采购建议,缩短采购周期。 |

|

|

仓库管理 |

支持仓库与库位管理,仓库出入库、盘点、移库数据实时更新,生成库存报表,实现库存透明化管理。 |

|

|

MES |

生产管理 |

实现生产工艺路线管理、制造任务分配、生产任务排产与派工,实时更新生产数据,生成生产进度报表。 |

|

质量管理 |

支持不良品分类统计、不良品处理(APP)、返修管理,质检数据自动录入,关键质量问题可追溯并分析改进。 |

|

|

设备管理 |

提供设备使用与点检标准、保养与点检配置、设备故障报修与维修管理(APP),提高设备管理效率并延长设备使用寿命。 |

|

|

机联网 |

数据采集 |

实现设备联网与数据实时采集,包括稼动率、故障率等关键指标,形成数字化管理,为管理层决策提供可靠依据。 |

|

看板 |

看板管理 |

实现生产、质量、采购、销售、库存等核心模块的动态可视化看板,管理者通过大屏实时查看企业运行状态,提高决策效率。 |

轴承企业数字化系统的核心优势

1、全流程协同,提高生产效率

通过ERP与MES的紧密集成,优德普系统帮助轴承企业实现从订单到生产、从生产到交付的全流程协同,减少信息孤岛,提高企业整体运营效率。

2、 实时数据驱动,提升管理颗粒度

从生产进度到设备状态,所有数据实时采集与更新,帮助企业快速识别问题并调整生产计划。

通过设备联网与数据采集,实现精益化设备与物料管理,减少浪费和资源闲置。

3、强化质量控制,减少返工率

从来料、过程到成品的全流程质量追踪,质检数据自动化采集与分析,帮助企业发现和解决质量问题,提升产品一致性和客户满意度。

4、设备与工装管理智能化

支持设备点检与维护计划,工装与刀具的全生命周期管理,降低设备停机风险,延长设备使用寿命。

5、仓储管理数字化,降低库存成本

实现库存透明化管理,支持自动缺料提醒与采购计划生成,减少库存积压,提升物料周转率。

中小型轴承企业在数字化转型过程中,亟需一套集成化、可扩展的系统来解决生产管理中的痛点。优德普数字化系统基于ERP+MES+机联网+看板的一体化架构,针对轴承行业的实际需求,从生产计划、设备管理、质量控制到仓储管理,为企业提供一体化的数字化解决方案。通过系统实施,企业能够实现流程优化、效率提升、成本控制及智能化管理,为在全球竞争中脱颖而出提供有力支撑。

或拨打宁波优德普免费咨询热线:400-8045-500

对于企业而言,在决定是否部署SAP系统之前,好的方式就是亲自体验其强大的功能。现在,您可以通过点击预约免费参加SAP产品演示,了解SAP系统如何帮助您的企业提升管理效率。

作为无锡地区知名的SAP实施服务商,优德普凭借多年的行业经验和专业的技术团队,已为数百家中小企业提供了SAP Business One的实施、定制开发和售后支持。无论是系统的初期部署,还是后期的维护和优化,优德普都能够提供一站式的支持,确保企业能够顺利过渡到数字化管理平台,实现业务流程的敏捷协同。