光伏企业生产制造过程的管理现状

光伏制造企业数字化转型进度缓慢、效果不佳,落后的智能化管理方式已经跟不上智能化转型的需求。产能升级的过程中,人力成本不断上升、产品创新周期变短、快速响应用户的需求已经成为企业发展的痛点。受 IT/OT融合以及软件平台技术限制的影响,生产制造过程中数据的获取、处理、加工业务产生了一系列严重问题。

光伏制造企业急需建设一个具有数字化、智能化的工厂对生产过程进行管理。利用新一代信息技术,通过系统集成串联整个生产过程,构建业务数据的采集、传输、存储、处理、分析、可视化结果和反馈的闭环,从而提高信息及时性、准确性,提高企业整体的运行效率。

数智化工厂技术架构

为了实现数智工厂的目标,在工厂建设过程用引入(人工智能、区块链、云计算、大数据、物联网、机器人、5G、虚拟现实)等新技术,打破 IT 和 OT 独立发展的局面,将两者联合在一起,加速生产节奏,降低能源和消耗;虚拟与现实融合,将物理工厂在虚拟世界中描绘出来,在虚拟工厂中进行仿真学习和测试,通过这些技术,打造出一个自动化、智能化、数字化的工厂。通过更透彻的感知、更广泛的互联互通和更加智能的系统,创新生产模式,实现生产过程的可视化与信息流的集成化,降低成本,提高生产效率,实现整个价值链的共赢。

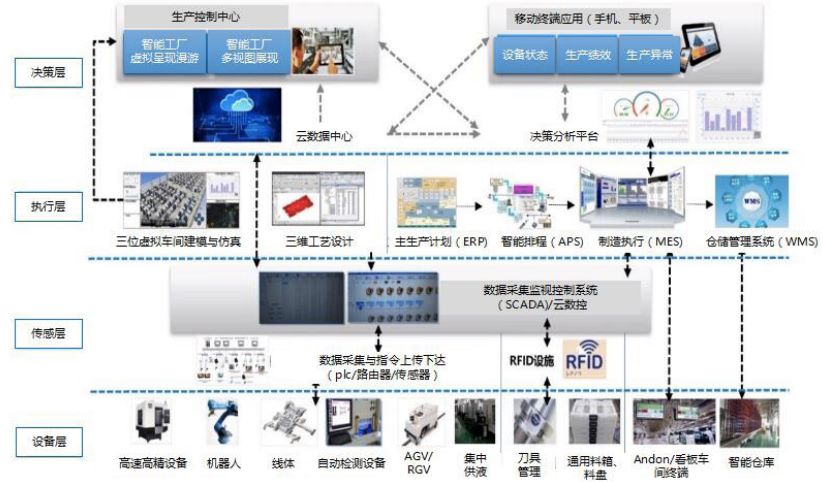

建设数智化工厂需有四层技术架构作为支撑

一、决策层支撑。通过大数据分析等现代信息技术,对已获取数据自动分析,实现企业数据实时驱动、实时智能决策。

二、执行层支撑。预定数据格式和内容,规范业务操作要求和信息内容与格式,定义各种突发情况的流程预案,同时实现生产执行系统、设备管理系统、能源管理系统实现制造协同。

三、传感层支撑。链接自动化系统、物联网中间件,纵向连接执行层和设备层,执行软硬件一体化融合,自动获取执行反馈状态、反馈实物状态、自动读取设备状态、工艺参数、工件精度等。

四、设备层支撑。操作员工、智能终端、产品物料、加工设备、监测设备、物流设备、测量仪表、动力设备、图像监控作为现场管理底层基础设备。

数智化工厂的特征:

· 更透彻的感知。从射频识别(RFID)装置、传感器、摄像头、全球定位系统、激光扫描器等信息传感设备所能感知到的数字信息,可以在任何时间、任何地点,通过多种方式感知、测量、捕获和传递信息。

· 更广泛的互联互通。通过各种形式的高速的高带宽的通信网络工具,将个人电子设备、生产设备、建筑设施、和工厂信息系统中收集和储存的分散的信息及数据连接起来,进行交互和多方共享。使得工作和任务可以通过多方协作来得以远程完成,从而改变了整个工厂的运作方式。

· 更深入的智能化。使用先进技术 ( 如数据挖掘和分析工具、科学模型和功能强大的运算系统 ) 来处理复杂的数据分析、汇总和计算,以便整合和分析海量的跨地域、跨行业和职能部门的数据和信息,更好地支持决策和行动。

数智工厂建设需考虑的关键业务点

三个维度:产品生命周期维度即生产制造 + 现场工艺;系统层级维度即设备、控制、生产及车间内决策;供应链维度即生产物料管理。

六大业务活动:车间规划与改善、生产运行、工艺执行、库存物流、质量控制、设施维护。

七大类数据:人、机、料、法、测、能。

光伏制造企业数智工厂建设业务实现

光伏制造企业数智化工厂建设将生产过程中所有资源进行整合,以计划信息为纽带、以订单工艺为主线、以信息 - 实物关联为手段,实现对产品生产整个周期透明化管理,通过系统集成串联整个生产过程,达到有序、协调、可控、效率的制造执行效果。

(一)ERP 企业资源与计划管理系统与智慧工厂对接功能实现

数字智能工厂平台系统对上承接企业资源管理 ERP系统,无缝集成 ERP 系统主要实现功能包括:物料需求计划、物料采购计划、主生产计划、实绩接收、计划完结、成本分析等。

(二)MES 生产制造执行系统功能实现

在执行层面,MES 生产制造执行系统处于企业级的资源计划系统 ERP 和工厂底层的控制系统之间,是提高企业制造能力和生产管理能力的重要手段。主要实现功能:主生产计划下达后,MES 系统接收订单 / 手工维护订单,实现工艺规范管理、详细排产、生产准备、工单管理、调度派工、生产监视、质量过程管控、设备运行管理、物料 / 在制品管理、人员信息管理、生产跟踪、文档管理、生产统计查询等,通过工艺、进度、质量、成本等业务整体管理,实现生产过程的自动化、智能化、网络化。

(三)现场管理集成

综合考虑产品、工艺、生产纲领、制造资源等约束,确定车间布局和作业单元划分,合理安排作业单元及相关辅助单元的位置关系与面积大小,对各种物流与非物流关系进行分析,确保车间内生产制造过程能持续效率化进行,降低物流成本,综合利用人力、设备、能源等制造资源。推进智能制造的基础设施,实现工业领域的人、机器、产品、物料、控制系统、应用软件之间互联互通,信息空间和物理系统之间的深度交融,通过各类传感设备硬件相关指令流转、加工设备数控程序自动下达、质量检验装置的自动数据采集。实现制造过程信息自动感知、获取、分析,实现对系统执行层面快速、准确的数据支撑。

或拨打宁波优德普免费咨询热线:400-8045-500

SAP 负责产品的研发、版本升级与技术支持,而实施商则基于SAP平台,为企业提供需求调研、定制开发、系统实施、培训运维等全过程服务。两者形成“产品提供者 + 本地落地实现者”的协作模式,共同助力企业数字化转型成功。 企业在SAP项目落地实施阶段面临诸多选择。如何挑选专业、经验丰富的实施服务商?

SAP软件体系庞大,产品线众多,如何选择适合自身发展阶段和业务需求的SAP系统,成为企业决策者必须面对的关键问题。本文将从SAP软件产品线出发,结合宁波SAP服务商优德普的实施经验,帮助企业梳理SAP ERP主要版本的适配场景和选型逻辑。