在制造业从“自动化”走向“智能化”的转折点,生产现场的数据获取与即时决策能力已成为企业比拼的新赛道。对泰州企业而言,需要在降本增效、提高质量和保证交付稳定三方面取得突破。优德普深耕 SAP 制造业实施多年,为生产企业推出量身定制的 SAP MES 解决方案,帮助工厂从“经验驱动”跨越到“数据驱动”。

一、泰州制造企业常见痛点:现场波动背后的管理缺口

1. 排产与库存错位

订单波动幅度大,混线生产常态化;

计划系统无法实时感知仓储、供应商到货及在制品状态,导致“有单无料”或“有料无单”交替出现。

2. 信息孤岛阻碍决策

现场设备参数、人工报工、质量检验分散在 PLC、EXCEL、纸质记录之中;

产线停机、切换、异常流向管理层时,往往已经迟了。

3. 质量追溯压力大

多批次、小批量、长工序链条,使得传统人工追溯既费时又不可控;

当客户或监管部门要求小时级、分钟级的质量数据时,相关人员常常陷入加班。

4. 合规与成本双重挑战

环保、能耗双控、安全监管要求逐年提升;

市场价格竞争激烈,精细成本核算已成为盈利“防波堤”。

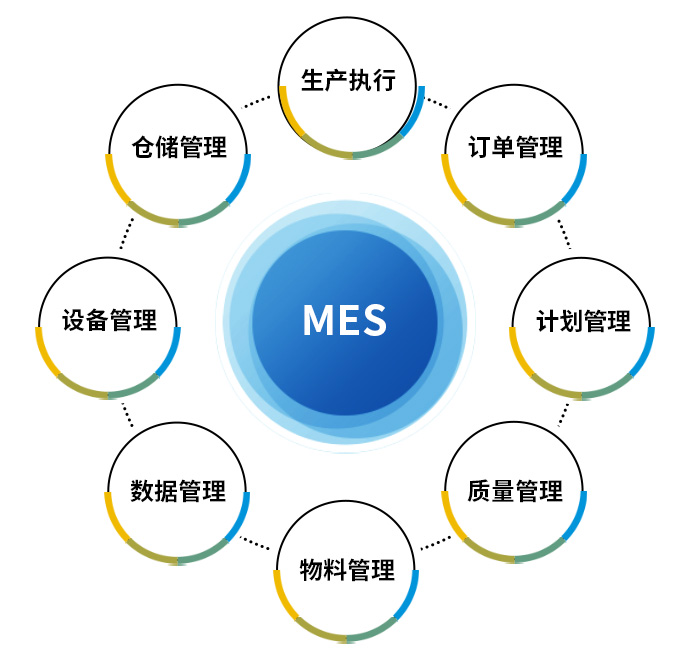

二、优德普 SAP MES 解决方案:让“数据驱动”落到车间实处

※ 以下特点基于制造企业实践经验总结,适用于化工新材料、汽配、装备制造、消费品等行业场景。

1. 高级排产(APS)

综合订单优先级、设备能力、工艺路径与物料可用量,让计划从“猜测”变为“计算”。Gantt 图实时显示瓶颈工序,业务员可在系统内查看可交期,减少反复沟通。

2. 现场作业执行SOP

电子作业指导书推送至终端,防呆防错点嵌入关键步骤;操作员扫码即可完成报工,进度与良率同步至看板,管理层不再凭口头汇报评估产能。

3. 设备互联与 OEE 分析

通过 OPC UA / MQTT 等协议,采集温度、压力、振动、能耗等关键参数,异常触发预警;系统自动计算 OEE、MTBF、MTTR 等指标,为“保养先于故障”提供依据。

4. 质量管理闭环

统计过程控制(SPC)与纠正/预防(CA/PA)模块联动:异常点位即时报警,缺陷分布趋势图直观呈现;责任部门线上提交整改方案,避免“记录归档即终点”。

5. 全链条追溯

条码将物料、工序、设备、班组、检验记录串联,一键查询即可定位原料批次与生产时间;既能满足客户问询,也能应对审计与召回场景。

6. 成本与能耗归集

工时耗用、刀具折旧、气电水等能源在工单层面自动分摊,产线能耗地图帮助企业发现“隐性浪费”;财务人员无需手工汇总,即可进行批次级盈亏分析。

7. 与 ERP的集成

主数据、BOM、工艺路线、财务凭证、采购入库等信息双向同步,避免重复录入。“业务现场 → 计划管理 → 财务结算”形成完整闭环,实现横向协同。

三、优德普泰州制造业生产管理系统实施

驻泰州顾问团队

项目经理、顾问、二开工程师常驻本地,对现场诉求可快速响应。

600 余个制造项目沉淀

化工新材料、汽配、装备制造、消费品等多行业经验,减少“试错”成本。

全生命周期保障

覆盖实施、验收、运维、升级的持续改进服务,避免“上线后断档”。

行业实践知识库

汇集流程模板、指标体系与常见改进手法,帮助企业缩短蓝图设计周期并快速落地。

开放集成平台

基于标准 API等协议,与 DCS、WMS、LIMS 等系统灵活互联,为后续产线升级和设备扩展留足空间。

或拨打宁波优德普免费咨询热线:400-8045-500

在重庆这座制造业重镇,汽车零部件、智能装备、电子信息、新材料等产业链密集,订单波动与多项目并行成为常态,企业既要稳住交期与成本,还要把质量追溯、现金流和多组织协同抓在手里。选一套适配的 ERP,不只是上软件,更是用一条可验证的数字化主线把设计、采购、生产、仓储、财务和售后连起来,让数据能复用,让流程可闭环,让管理有抓手。

自动化设备企业兼具标准件批量与按单设计特点,易受项目并发、工程变更、齐套与排程冲突、质量追溯和售后备件等因素影响。成都ERP服务商优德普给出以 SAP ERP 为核心、联动 APS/MES/WMS/QIS/SRM/PLM/BI 的行业化蓝图,覆盖主数据与版本治理、项目化经营、齐套与排程、装配与追溯、售后备件,以及在成都地区的分阶段实施路径与量化成效参考。